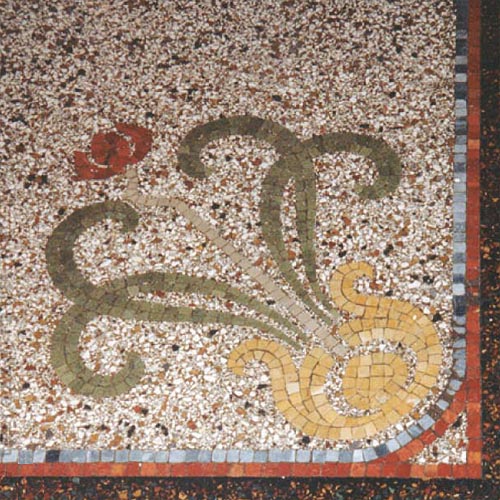

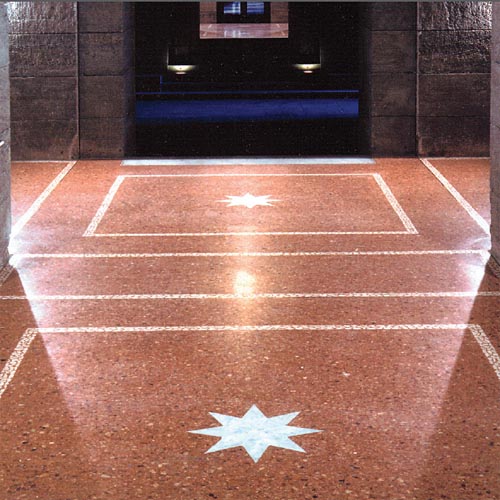

TERRAZZOBÖDEN AUS BETONWERKSTEIN

Terrazzoböden sind örtlich eingebrachte, fugenlose Bodenbeläge, die meist zweischichtig hergestellt werden. Die obere Schicht wird Terrazzovorsatz, die untere Unterbeton genannt. Beide Schichten bilden eine Einheit, die den geforderten Beanspruchungen standhält. Durch farbige Zuschläge, Pigmente und weißen bzw. grauen Portlandzement können bei der Terrazzovorsatzschicht besondere Farbkreationen erzielt werden.

Terrazzoböden sind ebenfalls für besondere Anforderungen wie elektrische Leitfähigkeit des Untergrunds (OP-Säle, EDV-Räume u.ä.) und hohen Abnutzungswiderstand geeignet. Anwendung finden Terrazzoböden in öffentlichen und privaten Gebäuden – in Wohnhäusern, Eingangshallen, Kantinen, Krankenhäusern, Einkaufszentren u.ä.

1. Zusammensetzung der Terrazzoböden

Terrazzo wird meist aus weißem oder grauem Portlandzement, farbigen Zuschlägen und evtl. Pigmenten, Wasser und evtl. mit einem Betonverflüssiger hergestellt. Für einen feingeschliffenen Boden werden gut schleifbare Zuschläge wie Kalkstein oder Marmorsplitt verwendet. Diese gebrochenen Zuschläge müssen frei von Verunreinigungen und verfärbenden Bestandteilen sein. Ihre Eigenschaften beeinflussen die Farbwirkung der später geschliffenen Oberfläche. Die Kornzusammensetzung ist abhängig von dem gewünschten Schleifbild.

Zur Einfärbung des Zementsteines können zementverträgliche, mineralische Pigmente wie Eisenoxidfarben zugegeben werden. Bei Verwendung von weißem Portlandzement genügt wegen der hellen Zementeigenfarbe in der Regel eine Pigmentzugabe von rund 1 % vom Zementgewicht. Die Farben treten in Verbindung mit Weisszement auch brillanter in Erscheinung.

2. Untergrund-Ausgleichsschicht

Terrazzofußböden können direkt auf Geschossdecken aufgebracht werden, wenn deren Betonfestigkeit mindestens einem B 25 entspricht, die Betonoberfläche zur Erzielung eines guten Verbundes frei von Verschmutzungen und losen Bestandteilen ist sowie gleichmäßig saugt. Nur wenn diese Bedingungen erfüllt sind und zudem eine ausreichende Ebenheit von +/-1 cm – auf der Strecke von 4 m – vorliegt, kann auf eine Ausgleichsschicht verzichtet werden.

Bestehen bei der tragenden Betonfläche größere Toleranzen, wird eine Ausgleichsschicht notwendig. Diese kann in der Konsistenz KP oder KF ausgeführt werden. Ein kraftschlüssiger Verbund zwischen Terrazzovorsatz und Unterbeton ist notwendig. Er wird durch Einkehren eines breiigen Zementmörtels aus einem Raumteil Sand und einem Raumteil Zement in dünner Schicht erreicht. Diese dünne Schicht darf vor Aufbringen der Ausgleichsschicht keineswegs abgetrocknet oder erstarrt sein. Entsprechend ist auch bis zum Aufbringen des Terrazzovorsatzes die Ausgleichsschicht nachzubehandeln. Zur Eindämmung der Verdunstung sind aufgesprühte Mittel, z.B. Wachsemulsionen, auf den Unterbeton nicht gestattet, da sonst die Verbundwirkung beeinträchtigt wird.

3. Konstruktionshöhen Einbaudicken

Die Gesamtkonstruktionshöhe des Bodens ergibt sich aus der Dicke des Terrazzovorsatzes und – soweit notwendig – aus der des Unterbetons (in der Regel ist in der Praxis ein Unterbeton erforderlich). Die Schichtdicke des eingebrachten, noch nicht geschliffenen Terrazzovorsatzes sollte etwa dem 2-fachen Durchmesser des Größtkorns entsprechen. Dies wären beispielsweise bei einem Korn-Durchmesser von 12 mm mindestens 25 mm. Davon werden ca. 5 mm abgeschliffen, so dass die verbleibende Terrazzo-Schichtstärke ca. 20 mm beträgt (unabhängig vom Größtkorn wird eine Mindestdicke von 15 mm empfohlen). Bei einer notwendigen Dicke des Unterbetons von 30 mm ergibt sich bei diesem Beispiel eine Gesamtkonstruktionshöhe von 30 + 20 = 50 mm.

Die Gesamtkonstruktionshöhe muss auf die gesamte Fläche gesehen annähernd gleich sein und darf nicht durch eingelegte Leitungsrohre oder andere Teile vermindert werden, da sich sonst an diesen dünneren Stellen des Belags zwangsläufig Risse einstellen. Gegebenenfalls ist durch eine Ausgleichsschicht eine konstante Konstruktionshöhe über die gesamte Fläche herzustellen.

4. Trennschienen

In einem Terrazzoboden sind aus konstruktiven Gründen Trennschienen notwendig. Wurden bislang Schienenaufteilungen ab Größen über 4 qm für erforderlich gehalten, haben neuere Erkenntnisse aus der Praxis gezeigt, dass ein Terrazzoboden auch in größere Felder aufgeteilt werden kann. Unabhängig davon ist jedoch zu beachten, dass Gebäudetrennfugen übernommen werden müssen und hier Bewegungsfugen einzubauen sind. Weiter ist zu berücksichtigen, dass direkte Anschlüsse an Stützen oder Wände durch Einlegen von Dämmstoffen zu vermeiden sind. Grundsätzlich ist bei der Anwendung von Trennschienen auch die Ausbildung der Tragkonstruktion einzubeziehen. So muss etwa bei einer Durchlaufplatte im Stützenbereich über den Trägern eine Schiene angeordnet werden, um systembedingte Biegezugrisse in die Schienenlinie zu bringen.

Die Terrazzo-Schiene hat in der Regel eine Höhe von 30 mm. Sie sitzt max. 10 mm im Unterbeton.

Terrazzo-Trennschienen werden aus Kunststoffen oder Messing gefertigt. Ihre Stege müssen Durchbrechungen oder Profile aufweisen, um einen guten Verbund mit dem umgebenden Unterbeton bzw. der Vorsatzschicht zu garantieren.

5. Einbringen des Terrazzobodens

Terrazzoböden, d.h. ihre Vorsatzschicht, werden in der Regel mit der Terrazzo-Kelle aufgezogen und durch Walzen verdichtet. Bei der Ausführung als Fließterrazzo (z.B. mit Dyckerhoff Flowstone) wird die sehr plastische Mischung mit einer Latte gleichmäßig abgezogen.

6. Nachbehandlung

Damit der Terrazzoboden eine möglichst hohe Festigkeit erhält, ist der Belag über ca. 7 Tage feucht zu halten. Dies kann durch Besprühen mit Wasser oder Abdecken mit Folien geschehen. Danach sollte der Belag langsam – vor Zugluft geschützt – austrocknen. Während der feuchten Nachbehandlung kann der Boden bereits bearbeitet werden.

7. Oberflächenbearbeitung durch Feinschleifen

Je nach Luftfeuchtigkeit kann der Terrazzoboden frühestens 1 bis 2 Tage nach dem Einbringen mit einer Fußbodenschleifmaschine geschliffen werden. In verschiedenen Schleifvorgängen mit Schleifsteinen unterschiedlicher Körnung (30er, 60er und 120er) oder mit Diamantwerkzeugen wird der Boden bis zum Feinschliff bearbeitet. Dabei werden je nach Korngröße der Zuschläge rund 3 bis 5 mm der Oberfläche abgeschliffen.

Zur Beseitigung noch vorhandener Poren wird der Terrazzoboden anschließend sorgfältig mit Wasser gereinigt und gespachtelt. Nach dem Spachtelvorgang ist der Boden sofort wieder abzudecken bzw. feucht zu halten.

Nach Erhärtung der Spachtelmasse, also 2 bis 3 Tagen, kann der Spachtelfilm abgeschliffen werden. Danach erfolgt eine Endreinigung mit Wasser unter Zugabe einer geringen Menge Schmierseife. Abschließend kann der Boden nach genügender Austrocknung mit einem dünnen Steinwachsfilm versehen werden.

8. Schutz während der Bauzeit

Fertige Terrazzoböden sind vor Verschmutzung und Beschädigung durch geeignete Maßnahmen (z.B. durch Filzmatten) zu schützen.

9. Beseitigung von Verunreinigungen

Viele Verunreinigungen lassen sich im frühen Stadium durch Aufwischen fleckenlos entfernen. Auch hartnäckige Verschmutzungen können mit üblichen, auf die Art der Verunreinigung abgestimmten Haushaltsreinigern beseitigt werden. Eine Behandlung mit Steinwachs vermindert das Eindringen von Schmutzstoffen und erleichtert die Reinigung des Terrazzobodens. Bei hartnäckigen Verschmutzungen kann der Fleckenbereich mit einem Bimsstein nachgeschliffen werden.

10. Terrazzoboden mit hohem Abnutzungswiderstand

Wird von einem Terrazzoboden ein besonders hoher Abnutzungs- oder Verschleißwiderstand gefordert, so ist die Verwendung von Hartgesteinen wie beispielsweise Granit oder Quarz notwendig. Es können auch künstlich hergestellte Hartzuschläge eingesetzt werden. Mit zunehmender Härte des Zuschlags ist verständlicherweise auch mit einem höheren Schleifaufwand zu rechnen.

11. Terrazzoboden mit bestimmter elektrischer Leitfähigkeit

Für Räume, beispielsweise Operationssäle in Krankenhäusern, Produktionsräume in der Pharmaindustrie etc., in denen infolge elektrostatischer Aufladung Entladungen zu Störungen, Zerstörungen oder sogar durch Entladungsfunken zu Explosionen führen können, wird vom Bodenbelag eine bestimmte elektrische Leitfähigkeit gefordert. Hierfür stehen Prüfungen der Physikalisch-Technischen-Bundesanstalt Institut Berlin und der Staatlichen-Technischen-Überwachung Hessen, Amt Frankfurt, zur Verfügung.

Um einem Terrazzoboden die entsprechende leitfähige Eigenschaft zu geben, wird dem Unterbeton in jedem Fall ein leitfähiger Ruß beigemischt. Dessen Anteil beträgt 3% bezogen auf das Zementgewicht. Zur Ableitung der entstehenden elektrischen Ströme muss ein Gewebe, z.B. Baustahlmatten, in den Unterbeton eingearbeitet und mit dem Potenzialausgleich des Gebäudes verbunden werden.

12. Schwimmende Terrazzoböden

Die schwimmende Verlegung von Terrazzoböden erfolgt, wie bei schwimmendem Estrich üblich, auf Trittschall oder Wärmedämmstoffen, die durch Folien, Bitumen- oder Ölpapier geschützt sind. Wasserempfindliche bzw. saugende Dämmstoffe müssen, da beim Schleifvorgang Wasser anfällt, durch verklebte Bitumenpappen – insbesondere im Fugenbereich – geschützt werden. Eine Überlappung der Folien um mindestens 10 cm ist in jedem Fall erforderlich.

Je nach der späteren Belastung ist für die Bemessung der Schichtdicken gegebenenfalls der Nachweis der Lastverteilung und Tragfähigkeit des Verbundsystems durch den Statiker notwendig. Ansonsten gelten die zuvor beschriebenen Arbeitsweisen.

13. Terrazzoböden bei Fußbodenheizung

Aufgrund seiner guten Wärmespeicherung und Wärmeleitung eignet sich der Terrazzoboden auch besonders gut für Fußbodenheizungen. Die Verlegung der Heizleitungen erfolgt wie üblich in einem dickeren Unterbeton über den Dämmstoffen. Die Inbetriebnahme der Heizanlage soll langsam und nicht früher als 4 Wochen nach der Bodenverlegung erfolgen. Im Übrigen gelten die Regeln für schwimmend verlegten Terrazzoboden.

14. Terrazzoböden mit ausgewaschener Oberfläche

Bei Terrazzoböden ist auch eine ausgewaschene, dem Waschbeton ähnliche Oberflächenstruktur erzielbar. Für solche Fälle werden am besten Rundkiese verwendet, die ein sauberes Auswaschen ermöglichen. Auch hierbei wird eine Begrenzung der Korngröße angestrebt, in der Regel bis 8 mm. Die Herstellung erfolgt im Prinzip wie bei geschliffenen Oberflächen. Nach dem Einbringen und Verdichten müssen die Flächen jedoch durch Kontaktverzögerer behandelt werden, damit nach der Erhärtung des Bodenbelags die Bearbeitung durch Auswaschen erfolgen kann.